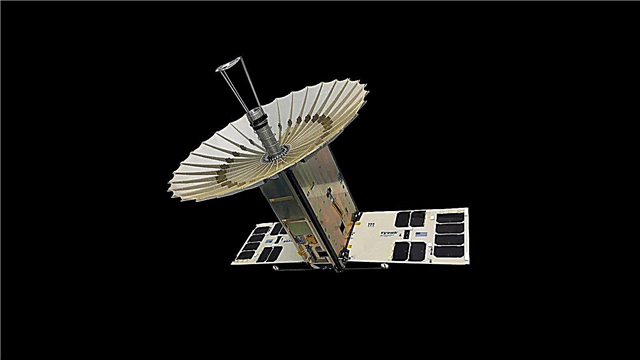

Le télescope spatial James Webb (JWST) est le télescope de «nouvelle génération» tant attendu et attendu depuis longtemps, qui, nous l'espérons, remontera plus loin dans le temps, et plus profondément dans les régions poussiéreuses formant des étoiles, en utilisant des longueurs d'onde plus longues et plus de sensibilité que n'importe quel télescope spatial précédent. . Afin de nous amener à ce niveau supérieur, vous pensez en quelque sorte que de nouvelles technologies devraient être développées pour pouvoir construire ce télescope révolutionnaire et énorme. Tu aurais raison.

En fait, les ingénieurs ont dû utiliser un peu d'obtainium pour construire le châssis unique, l'épine dorsale qui maintiendra le vaisseau spatial ensemble.

Unobtainium n'est pas seulement le nom du matériau extrait dans le film de James Cameron "Avatar". C'est un mot utilisé dans l'ingénierie - et parfois la fiction - pour décrire tout matériel ou dispositif extrêmement rare, coûteux ou physiquement impossible nécessaire pour répondre à une conception donnée pour une application donnée.

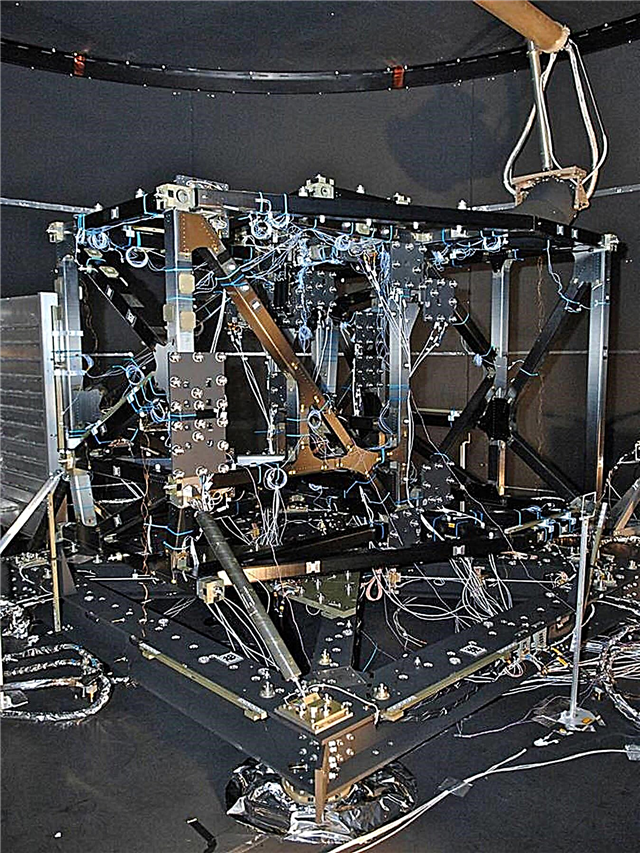

Le châssis de JWST - appelé le module intégré d'instruments scientifiques ISIM - est fait d'un matériau composite jamais fabriqué auparavant qui a dû résister aux températures très froides qu'il rencontrera lorsque l'observatoire atteindra son orbite de 1,5 million de kilomètres (930 000 miles). ) Depuis la terre.

L'ISIM vient de passer un test extrêmement important, survivant à des températures qui ont plongé jusqu'à 27 Kelvin (-411 degrés Fahrenheit), plus froides que la surface de Pluton lors d'un cycle de test dans Goddard's Space Environment Simulator - une chambre à vide thermique de trois étages qui simule les conditions de température et de vide trouvées dans l'espace.

L'équipe du Goddard Space Flight Center, chargée de la construction du châssis, avait besoin d'un matériau qui garantirait que les divers instruments sur JWST conserveraient un alignement cryogénique et une stabilité précis, tout en survivant aux forces gravitationnelles extrêmes rencontrées lors du lancement.

Le test a été fait pour savoir si la structure de la taille d'une voiture se contractait et se déformait comme prévu lorsqu'elle refroidissait de la température ambiante au froid - très important car les instruments scientifiques doivent maintenir un emplacement spécifique sur la structure pour recevoir la lumière recueillie par le 6.5 du télescope. -mètre (21,3 pieds) miroir primaire. Si la structure se rétrécissait ou se déformait de manière imprévisible à cause du froid, les instruments ne seraient plus en mesure de collecter des données sur tout, depuis les premières lueurs lumineuses suivant le Big Bang jusqu'à la formation de systèmes stellaires capables de soutenir la vie.

Quand ils ont commencé, il n'y avait rien qui correspondait à distance à la description de ce qui était nécessaire. Donc, cela a laissé une alternative: développer leur propre matériau encore à fabriquer, que les membres de l'équipe ont appelé en plaisantant «unobtainium». Grâce à la modélisation mathématique, l'équipe a découvert qu'en combinant deux matériaux composites, elle pourrait créer un système de résine de fibre de carbone / cyanate-ester qui serait idéal pour fabriquer les tubes carrés de la structure mesurant 75 mm (3 pouces) de diamètre.

Au cours du récent test de 26 jours, et avec des cycles de tests répétés, l'assemblage en forme de ferme conçu par les ingénieurs Goddard ne s'est pas fissuré. La structure a rétréci comme prévu par seulement 170 microns - la largeur d'une aiguille - lorsqu'elle a atteint 27 Kelvin (-411 degrés Fahrenheit), dépassant de loin les exigences de conception d'environ 500 microns. «Nous n'aurions certainement pas pu réaligner les instruments sur orbite si la structure avait trop bougé», a déclaré Eric Johnson, chef de projet structure ISIM. "C’est pourquoi nous devions nous assurer que nous avions conçu la bonne structure."

Ce type de structure pourrait servir à la NASA à l'avenir pour la prochaine génération au-delà de JWST, et pourrait également être une «retombée» que les fabricants pourraient trouver utile dans la conception de structures qui exigent une tolérance élevée dans des conditions.

Source: NASA Goddard